Tres años de investigación demuestran que es posible técnicamente reciclar las cajas de pescado de EPS en nuevos envases de poliestireno (PS) para aplicaciones en contacto alimentario

- Cicloplast, Anape, Coexpan, El Corte Inglés y Total Petrochemicals Ibérica presentan los resultados del proyecto de investigación, pionero en Europa, que empezó en 2017 con un presupuesto de 1,5 millones de euros y que ha sido cofinanciado en un 60 % por la Unión Europea a través del Programa Life.

- Se ha demostrado que, con criterios científicos análogos a los del PET, es viable técnicamente el reciclado del EPS y el PS con los más altos grados de exigencia de la industria alimentaria y la Autoridad Europea de Seguridad Alimentaria (EFSA).

- El proyecto Life EPS-SURE abre paso a futuros nuevos mercados para el Poliestireno y sienta las bases para alcanzar la autorización y certificación de grado alimentario por parte de la EFSA para el poliestireno, material presente en nuestra vida diaria.

Madrid, 25 de junio de 2020.- El proyecto Life EPS-SURE ha culminado los tres años de investigación con éxito: las cajas de poliestireno expandido (EPS), conocidas como corcho blanco, que se utilizan como envase para almacenar, transportar y presentar productos frescos como el pescado, pueden transformarse en nuevos envases de PS aptos para contacto con alimentos, como el envase de yogur, gracias a un innovador proceso de reciclado.

El consorcio formado por las empresas Cicloplast, Anape, Coexpan, El Corte Inglés y Total Petrochemicals Ibérica presentó el pasado viernes, 19 de junio, los resultados del proyecto de I+D+i en un evento online con más de 100 asistentes de diferentes países europeos y de sectores como el de administraciones públicas, envasadores de grandes marcas, distribuidores del sector comercial, industriales del sector plástico, recicladores y asociaciones y cofradías del sector de la pesca, entre otros.

La principal conclusión es la viabilidad técnica del proyecto, que abre paso a nuevos desarrollos y sienta las bases para la autorización y certificación de grado alimentario para el poliestireno reciclado procedente de la caja de pescado (r-PS) por parte de la agencia europea EFSA.

Las pruebas realizadas sobre el proceso de tratamiento para alcanzar el r-PS mediante un challenge test, utilizando criterios similares a los usados para PET aprobados por la EFSA, demuestran la eficiencia de la descontaminación para el uso final de lámina para fabricar envases para productos lácteos, pudiéndose usar 100% de material reciclado, r-PS, para ese fin. Los ensayos de migración realizados sobre la lámina con distintos porcentajes de contenido r-PS con la que se realizan los prototipos de envase han demostrado que cumple con la normativa europea de referencia para contacto alimentario. Así mismo, los test sensoriales organolépticos han sido superados ampliamente, no detectándose alteraciones debido a la posible presencia residual de aminas altamente odorantes que genera el pescado.

En definitiva, queda demostrado que sobre la base de los criterios aplicados para el PET, los envases obtenidos de r-PS serían, por tanto, inocuos y seguros para su uso en aplicaciones de contacto alimentario, además de producir un gran beneficio ambiental.

Los resultados del proyecto son muy destacables y gracias a la posible apertura futura de nuevos mercados de materiales reciclados con calidad contacto alimentario, el proyecto Life EPS-SURE contribuirá de forma significativa a la economía circular, evitando en un futuro que estos residuos acaben en el vertedero o impactando al medioambiente por el abandono irresponsable de los residuos (littering).

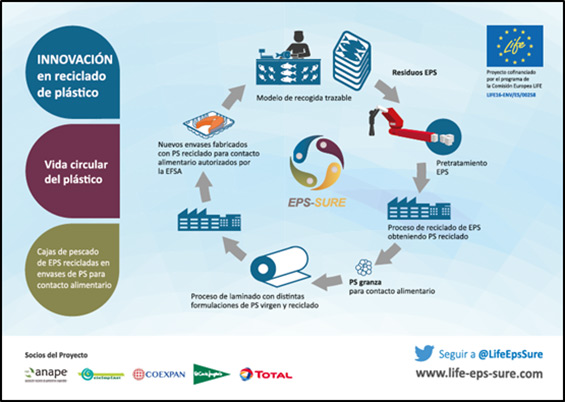

De residuo plástico a recurso con valor, en tres fases

El proyecto, coordinado por Cicloplast, se ha llevado a cabo en tres fases principales.

La primera fase se inició con la recogida de los residuos de las cajas de pescado de EPS en algunos centros de El Corte Inglés, la retirada de etiquetas y el lavado de las cajas con agua para eliminar restos orgánicos. Posteriormente, estas cajas se embolsaron e identificaron para asegurar la trazabilidad y evitar el riesgo de entrar en contacto con contaminantes, se trasladaron a un centro de compactación (de la empresa Saica) donde se transformaron en briquetas o bloques sólidos del material compactado en una instalación específica y exclusiva para el proyecto y, de allí, se transportaron a un centro de pretratamiento. Ni cajas ni briquetas se mezclaron con otros residuos durante el transporte, por lo que se evitó cualquier tipo de contaminación cruzada, garantizando el origen alimentario del EPS y asegurando el proceso en un circuito cerrado.

La segunda fase tiene su punto de partida en la planta de la empresa recicladora Acteco, donde se trituraron las briquetas para transformarlas en copos de EPS. Estos copos se lavaron en una solución alcalina en condiciones controladas de temperatura y tiempo, pasando posteriormente a un proceso de secado por centrifugación y aire caliente, para terminado el pretratamiento, eliminar parte de los contaminantes y aminas procedentes del pescado.

El material obtenido se transportó después a las instalaciones de Total Petrochemicals Ibérica donde en su planta piloto se mezclaron y fundieron los copos pretratados de EPS con material virgen de poliestireno y se sometieron al proceso de descontaminación por exposición a Temperatura y vacío en condiciones especiales obteniéndose granza de r-PS (poliestireno reciclado).

Por último, en la tercera fase, esta granza de poliestireno con diferentes porcentajes de material reciclado se envió a la planta de producción de Coexpan. Las distintas muestras de material fueron procesadas industrialmente para obtener la lámina extruida y posteriormente los prototipos de envases termoformados con contenido reciclado.

Durante ambos procesos de extrusión y termoformado, se realizaron los análisis pertinentes con resultados 100% satisfactorios; parámetros de proceso, propiedades mecánicas y seguridad alimentaria (migración en alimentos).

Los procesos de las tres fases han sido evaluados con la colaboración del centro tecnológico Aimplas con el objeto de demostrar la eficiencia global del proceso de descontaminación y la compatibilidad para aplicaciones en contacto alimentario, demostrando que los envases obtenidos de r-PS serían, por tanto, inocuos y seguros para su uso en aplicaciones de contacto alimentario.

Sobre Cicloplast

Cicloplast es una entidad sin ánimo de lucro creada en 1996 por los industriales del sector de plásticos para impulsar la prevención y el reciclado de los plásticos al final de su vida útil, procedente de cualquiera de sus aplicaciones.

Cicloplast diseña e implanta proyectos de I+D+i vinculados a la circularidad de los plásticos. Realiza actividades de educación y sensibilización ambiental e intercambio de conocimientos a nivel internacional en el marco de la asociación europea EPRO (European Association of Plastics Recycling & Recovery Organizations).

Contacto de prensa:

Mayca Bernardo mayca@cicloplast.com

91 571 76 06 y 682 637 749

www.cicloplast.com | @Cicloplast_com

www.anape.es | @anape_eps

www.coexpan.com

www.elcorteingles.es

www.total.com

No comments yet.